Isolationsschicht bei Magnetdrähten: Ein häufiger Stolperstein für Ingenieure

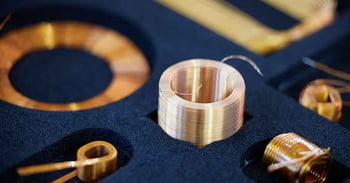

In der Spulenproduktion hat die Isolation des Drahtes einen Einfluss auf die unterschiedlichsten Produkteigenschaften wie Einsatzbereich, Lebensdauer, Kosten oder Spulendesign. Ebenso wirkt sich die Drahtisolation auf verschiedene Faktoren während der Spulenfertigung aus, so etwa den Ausschuss oder die weitere Verarbeitung. Dieser Beitrag fasst die wesentlichen Punkte zur Drahtisolation – und deren Auswirkung auf die Spulenauslegung - für Ingenieure zusammen.

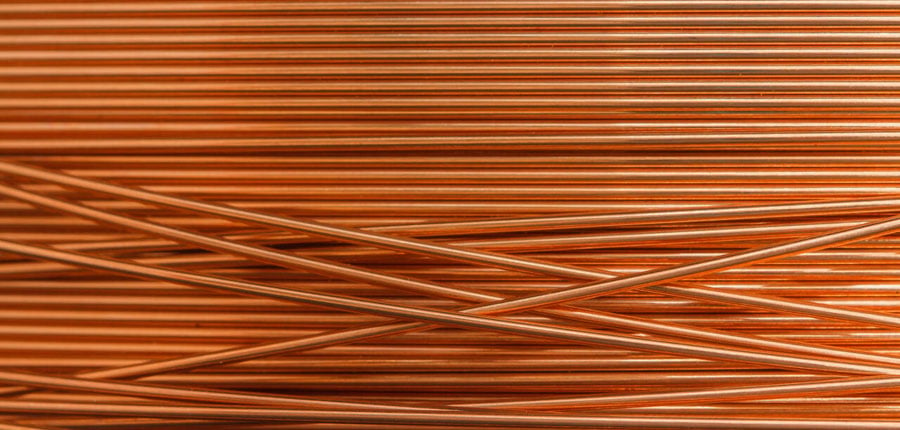

Zuerst kurz zur Frage, weshalb Draht überhaupt isoliert werden muss: Nur die Isolierung stellt sicher, dass der Strom tatsächlich durch jede Windung fliesst. Durch die Isolierung ergibt also die Anzahl der Windungen N in allen Formeln für das Magnetfeld erst Sinn. Zudem schützt die Isolationsschicht vor Kurzschlüssen.

Welche Isolationsgrade gibt es bei Kupferlackdraht zur Spulenproduktion?

Die Isolationsschichtdicken und die entsprechenden elektrischen Wirksamkeiten sind in Grade eingeteilt. Je nach Grad ergibt sich ein anderes Verhältnis von Kupferquerschnittsfläche zu Gesamtquerschnittsfläche. Die Isolationsgrade beschreiben einen Mindest- und einen Maximalwert für die Zunahme der Schichtdicke. Dabei hat gemäss der verbreiteten IEC-Norm 60317 der Grad 1 die dünnste und Grad 3 die dickste Isolationsschicht. Kundenspezifisch sind aber auch Drähte mit einer dünneren oder dickeren Isolation bzw. reduzierten Toleranzen erhältlich.

In vielen Berechnungen wird die Lackschicht nicht berücksichtigt und der effektive Aussendurchmesser daher zu knapp kalkuliert.

In dieser Tabelle des Feindrahtherstellers Elektrisola ist etwa ersichtlich, dass ein 0.100 G1 Draht mit 0.1 mm Kupfer und Isolationsschicht auf einen effektiven Aussendurchmesser von 0.108 mm bis 0.117 mm kommt.

| Nominal | Grad 1 | Grad 2 | Grad 3 |

|---|---|---|---|

| 0.100 | 0.108 - 0.117 | 0.118 - 0.125 | 0.126 - 0.132 |

Quelle: Elektrisola

Was sind Drahtlacke?

Drahtlacke, auch als Primärisolierung bekannt, werden auf Rund- und Flachdrähten aus Kupfer und Aluminium in Motoren, Transformatoren, Generatoren und elektrischen Messgeräten eingesetzt. Sie werden durch Wärme auf den Drähten ausgehärtet und ihre wichtigste Funktion ist die elektrische Isolierung. Die so beschichteten Drähte werden auch „Magnetdrähte“ oder „Wickeldrähte“ genannt. Diese Drahtlacke müssen mitunter eine sehr gute chemische und thermische Beständigkeit aufweisen, sehr gut an Kupfer- oder Aluminiumdraht haften und über eine hervorragende mechanische Stabilität verfügen.

Drahtlacke, auch als Primärisolierung bekannt, werden auf Rund- und Flachdrähten aus Kupfer und Aluminium in Motoren, Transformatoren, Generatoren und elektrischen Messgeräten eingesetzt. Sie werden durch Wärme auf den Drähten ausgehärtet und ihre wichtigste Funktion ist die elektrische Isolierung. Die so beschichteten Drähte werden auch „Magnetdrähte“ oder „Wickeldrähte“ genannt. Diese Drahtlacke müssen mitunter eine sehr gute chemische und thermische Beständigkeit aufweisen, sehr gut an Kupfer- oder Aluminiumdraht haften und über eine hervorragende mechanische Stabilität verfügen.

Der Drahtlack wird je nach Form und Durchmesser des zu beschichtenden Drahtes unterschiedlich aufgetragen. Horizontale oder vertikale Anwendung oder Anwendung mit Düsen oder mit Filzen sind typische Drahtbeschichtungsverfahren.

Welches sind die gängigsten Werkstoffe zur Drahtisolation in der Spulenproduktion?

Die Auswahl an Isolationswerkstoffen ist sehr gross, wobei die Mehrzahl auf Harzen basiert. Je nach Anwendung muss eine andere Isolationsklasse gewählt werden, die sich auf die Stärke und das Material der Isolationsschicht bezieht. Die Ausführung der Isolation spielt für die Verarbeitung des Drahtes, abgesehen vom Gleitmittel, eine untergeordnete Rolle.

Chemisch gesehen besteht das Drahtlacksortiment aus:

- Polyurethanen, lötbare Lacke,

- Polyesterimide, wärmebeständige Lacke,

- Polyesteramidimiden, lösemittelresistente Lacke

Nachfolgend eine genauere Beschreibung der gängigsten Einsatzzwecke verschiedener Isolationswerkstoffe zur Spulenproduktion:

Polyurethan-Drahtlacke (PUR)

Drähte, die mit Polyurethan-Lacken isoliert sind, besitzen eine gute Lötbarkeit bei 375 °C. Spezielle Rezepturen führen zu hervorragender Riss- und Nadellochbeständigkeit. Diese Drahtlacke werden vor allem in kleinen Transformatoren, Timern, Relais, Kleinmotoren, Solenoiden, Uhrenspulen, Rücklauftransformatoren, Magnetköpfen oder Automotive-Spulen wie Relais und Zündspulen eingesetzt.

Lötbare Polyesterimid-Drahtlacke (PEI)

Lötbare Polyesterimid-Drahtlacke sind teils auch bei Temperaturen über 450 °C lötbar. Die beschichteten Magnetdrähte verfügen über eine gute Elastizität sowie gute dielektrische und mechanische Eigenschaften. Diese Beschichtungen eignen sich besonders gut für kleine Elektromotoren, um die Wicklungen mit dem Kollektor zu verbinden. Polyesterimid-Drahtlacke werden oft auf Wickeldrähten für Relais, kleine Transformatoren, kleine Motoren, Schutzschalter, Zündspulen, Magnetschalter und im Automobilbau verwendet.

THEIC-Polyesterimid-Drahtlacke (TPEI)

THEIC-Polyesterimid-Drahtlacke sind sehr hitzebeständig und weisen eine sehr gute mechanische, elektrische und chemische Beständigkeit auf. Diese Drahtlacke werden häufig auf Drähten in Elektromotoren, Kälteanlagen, Transformatorwicklungen und Vorschaltgeräten für Leuchtstofflampen verwendet.

Polyamidimid-Drahtlacke (PAI)

Polyamidimid-Drahtlacke können entweder als Einzel- oder Doppellack verwendet werden; beide Optionen liefern hervorragende mechanische Eigenschaften und die höchste chemische Beständigkeit. Neben dem klassischen Polyamidimid-Überzug sind auch Drahtlacke mit integriertem Gleitmittel für erhöhte Wickelgeschwindigkeit verfügbar. Diese Produkte werden speziell für die Beschichtung von Drähten in Elektromotoren, Kälteanlagen, Transformatorwicklungen, Magnetventilen und Vorschaltgeräten für Leuchtstofflampen verwendet.

Backlackdrähte

Eine Ergänzung zu den erwähnten Drähten mit Grundlacken sind Backlackdrähte, die eine zweite Lackschicht enthalten. Dieser sogenannte Backlack dient jedoch nicht der Isolation, sondern der mechanischen Stabilität einer Spule. Die Backlackschicht besteht auf einer Basis von Epoxyharzen, Polyvinylbutyral oder Polyamid. Massgebend für die Auswahl ist, neben den technischen Anforderungen, der bevorzugte Verbackprozess. Im Verbackprozess werden die Windungen thermisch oder chemisch miteinander verklebt, beispielsweise für selbsttragende Wicklungen wie Luftspulen. Ebenso stehen je nach Kontinent unterschiedliche Backlacktypen zur Verfügung.

Eine Ergänzung zu den erwähnten Drähten mit Grundlacken sind Backlackdrähte, die eine zweite Lackschicht enthalten. Dieser sogenannte Backlack dient jedoch nicht der Isolation, sondern der mechanischen Stabilität einer Spule. Die Backlackschicht besteht auf einer Basis von Epoxyharzen, Polyvinylbutyral oder Polyamid. Massgebend für die Auswahl ist, neben den technischen Anforderungen, der bevorzugte Verbackprozess. Im Verbackprozess werden die Windungen thermisch oder chemisch miteinander verklebt, beispielsweise für selbsttragende Wicklungen wie Luftspulen. Ebenso stehen je nach Kontinent unterschiedliche Backlacktypen zur Verfügung.

Backlackdrähte sind, wie die oben genannten Lackdrähte, nicht nur mit Kupfer als Leitermaterial erhältlich, sondern u.a. auch mit Legierungen, Aluminium oder kupferplattiertem Aluminium für leichte Spulen oder hochfeste Leiter für eine bessere Haltbarkeit. Backlack wird hauptsächlich für Spulen in Messinstrumenten, Schwingspulen (wie z. B. Lautsprecher), kleine Motoren und Sensoren verwendet.

In Kürze: Drahtisolation für Spulenwicklung

Die Vielfalt der Isolationsmaterialien oder die Möglichkeit, ein Gleitmittel in die Isolierung zu integrieren, machen die beste Wahl für eine Anwendung komplex. Aufgrund der jahrelangen Erfahrung in kundenspezifischen Projekten kann ein führender Spulenhersteller wie KUK Group hier eine optimale Beratung bieten. Für Ingenieure gilt es besonders während der Entwicklungsphase zusätzlich zum reinen Leitermaterial auch die Isolationsschicht zu berücksichtigen. Damit ist eine wichtige Voraussetzung für eine korrekte Spulenauslegung gegeben.