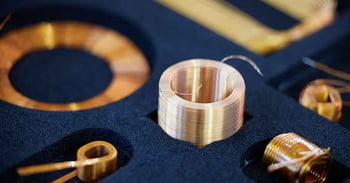

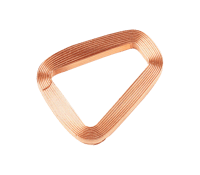

Backlackspulen: Wissenswertes zu Spulen aus Backlackdraht auf einen Blick

Backlackspulen sind Spulen aus Draht, der mit einer Thermoplastschicht versehen ist – dem Backlack. Der Name Backlackdraht deutet es an: Dieser Draht wird beim Wickelprozess verbacken um der Spule ohne weitere Hilfsmittel die notwendige Stabilität zu geben, insbesondere bei Luftspulen. Die Verwendung von Backlackdraht kann bei bestimmten Wickelgütern Vorteile gegenüber konventionellem Magnetdraht bieten, da Spulenkörper sowie Klebebänder oder Lackierschritte entfallen.

Das Spulensortiment ist gross und selbst erfahrenere Ingenieure verlieren manchmal den Überblick, welche Spulentypen existieren und welche Spulen sich für welche Anwendung anbieten. KUK liefert in einer neuen Serie einen Überblick mit den wichtigsten Infos zur Spulenherstellung.

Beginnen wir mit Backlackspulen, seltener auch selbsttragende Spulen genannt. Worum geht es dabei? Bei Backlackspulen handelt es sich um Spulen, die mit Backlackdraht gewickelt werden. Backlackdraht (oder selbstklebender Magnetdraht), ist ein Draht mit einer zusätzlichen Beschichtung zur gewohnten Isolationsschicht. Durch die Aktivierung des Backlacks während des Verbackprozesses gelingt es benachbarte Windungen miteinander zu verbinden. Die Aktivierung des Backlacks kann entweder durch Hitze, in manchen Fällen durch Lösungsmittel oder durch eine Kombination von beidem erfolgen.

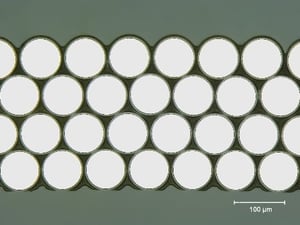

Querschnitt einer gewickelten Backlackspule (Hellgrau = Isolierung, Dunkelgrau = Backlackschicht) Bildquelle: Elektrisola

Querschnitt einer gewickelten Backlackspule (Hellgrau = Isolierung, Dunkelgrau = Backlackschicht) Bildquelle: Elektrisola

Vorteile des Backlackdrahts

Die Verwendung von Backlackdraht bietet dem Kunden mehrere Vorteile:

- Es werden keine Spulenkörper benötigt

- Es sind keine Klebebänder oder Tränklacke zum Fixieren erforderlich

- Weniger Handling während des Verarbeitungsprozesses

- Geringe Umweltbelastung

- Ermöglicht Luftspulen in Sonderformen

- Formstabilität auch bei Erschütterungen und Vibration

- Reduzierte Gesamtzykluszeiten

Was Sie als Ingenieur bei Backlackspulen berücksichtigen müssen

Die Backlackschicht, ergänzend zur Isolation, nimmt zusätzlichen Raum ein und muss bei der Berechnung Ihrer Magnetspule berücksichtig werden. Obwohl Backlacke zu jeder konventionellen Isolierschicht hinzugefügt werden können, sollte die Wiedererweichungstemperatur des Klebstoffs beachtet werden. Je nach Verbackprozess und Spulentyp schränkt auch die Temperaturbeständigkeit von Spulenkörper oder anderen Materialien ein.

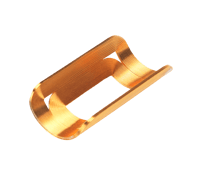

Kontaktierung von Backlackspulen

Bei Backlackspulen handelt es sich in aller Regel um Luftspulen, die folglich mit losen Drahtenden gefertigt werden. Lediglich die Enden werden für die Weiterverarbeitung verzinnt. Diese beinhaltet dann oft einen Lötprozess, beispielsweise an eine Leiterplatte. Für dünne Drähte kommt auch ein Thermobonding-Prozess infrage. Das Verzinnen der Enddrähte kann je nach Temperaturbeständigkeit der Backlackschicht direkt erfolgen, sprich ohne Abisolieren des Back- und Isolationslacks. Bei Backlackdrähten mit hoher Temperaturbeständigkeit kann ein mechanisches Abisolieren, chemisches Abisolieren im Salzbad oder Abisolieren mittels Laser erfolgen.

Im sehr seltenen Fall, das Backlackdraht auf einen Spulenkörper gewickelt wird, hängt die Kontaktierung stark von den Eigenschaften des jeweiligen Spulenkörpers ab. KUK kann Sie zur Kontaktierung bei Ihrer Backlackspule gerne beraten.

Wo liegen die Grenzen von Backlackspulen?

Aus der Sicht eines Spulenherstellers ist bei der Fertigung von Backlackspulen vieles möglich. Unzählige Sonderformen wie Biegungen über die ganze Spule, gebogene Enden oder konische Verläufe sind realisierbar. Auch bezüglich Draht kommen unterschiedliche Querschnitte (Flachdraht, Hochkantwicklung) infrage. Besonders platzsparend sind Backlackspulen als Alpha Spule (KUK Patentspule) mit Start- und Enddraht am Aussendurchmesser. Zylindrische Formen, die einer standardmässigen Ausführung entsprechen, erfordern normalerweise den geringsten Fertigungsaufwand und sind daher kostenmässig im Vorteil. Ebenso bietet sich Backlackdraht für orthozyklische Wicklungen an. Für die Entwicklungsphase ist es wesentlich, dass die notwendigsten Spezifikationen vorliegen, sodass im Co-Engineering mit dem Spulenhersteller auftretende Zielkonflikte rasch geklärt werden können.

Nachteil von Backlackspulen

Der Nachteil von Backlack-Luftspulen hängt mit den fliegenden Drahtenden zusammen, die einer automatisierten Weiterverarbeitung im Weg stehen. Aufgrund der Kosten eines Spulenkörper bzw. den damit verbundenen Werkzeuginvestitionen, spielt dieser Umstand erst ab einer Seriengrösse von rund 10'000 Stück eine Rolle. In solchen Fällen gilt es eine Abwägung zu machen zwischen Platzbedarf, Investition in einen Spulenkörper und einer kürzeren Taktzeit durch einen höheren Automatisierungsgrad. Die Grenze von 10'000 Stück ist als Faustregel zu sehen; sie hängt letztlich von den individuellen Projektanforderungen ab. Z. B. kann es je nach erforderlicher Spulenform sinnvoll sein, weit höhere Seriengrössen als Backlackspulen zu produzieren. Andererseits eröffnen sich durch 3D-Druck zunehmend neue Möglichkeiten in der Herstellung von Spulenkörpern, was diese Variante auch für kleinere Serien denkbar macht.

Verbackprozess: Vier gängige Methoden bei der Herstellung von Backlackspulen

1. Heissluftverbackung

Die Heissluftverbackung während des Wickelns hat den Vorteil, dass ein nachgelagerter Verbackungsvorgang entfällt. Die Heissluftverbackung ist kostengünstig und wird hauptsächlich für Drahtdurchmesser unter 0,200 mm angewendet.

2. Ofenverbackung

Nachdem die Spulen gewickelt sind, wird die Einheit in einem Ofen erhitzt, wodurch sich der Backlack verflüssigt und die benachbarten Drahtwindungen miteinander verbunden werden.

3. Widerstandsverbackung

Die Widerstandsverbackung ähnelt der Ofenverbackung, nur dass die Wärme durch Stromfluss durch die geformten Spulen erzeugt wird. Zeit, Spannung und Stromstärke sind von der jeweiligen Anwendung abhängig.

4. Lösemittelverbackung

Einige Backlacke können durch die Anwendung bestimmter Lösungsmittel während oder nach der Spulenwicklung aktiviert werden. Das Lösungsmittel kann während des Wickelvorgangs über einen Docht auf den Draht aufgetragen werden, oder die fertigen Spulen werden nach dem Wickeln in ein Lösungsmittelbad getaucht. In beiden Fällen sollte die Einheit erneut erhitzt werden, um das restliche Lösungsmittel zu entfernen und die Verbindung der Spulen zu vervollständigen.

Anwendungen von Backlackspulen

Backlackspulen sind praktisch, wenn der Bauraum in einer Anwendung begrenzt ist und ein Spulenkörper keinen Platz findet. Andererseits gibt es auch Fälle, bei denen eine Backlackwicklung auf einen Spulenkörper ebenfalls sinnvoll ist. Backlackspulen dienen auch dazu, die Wicklung so nah wie möglich an das Metall im Schaltkreis zu bringen, wodurch sie grössere magnetische Fähigkeiten erhalten.

Backlackspulen werden unter anderem für Anwendungen in der Medizintechnik oder im Militär eingesetzt, wo auf kleinstem Raum, möglichst viel Kupfer verwendet werden muss, um z.B. die Performance eines Linearmotors zu erhöhen. Weiters finden sich Backlackspulen in Sensoren, in Antriebsspulen von Motoren, in RFID-Anwendungen, in Magnetschlössern sowie in Audio- und Frequenzisolationskreisen. Selbsttragende Spulen verwendet man ebenso häufig für Hochfrequenzabstimmung, Entstörung und Inverterdrosseln mit hoher Sättigung.

Welcher Backlackdraht und welches Verbackverfahren für Ihre Anwendung?

Backlackdrähte können durch die chemische Basis ihrer Beschichtung, hauptsächlich jedoch durch ihre thermischen und ihre technischen Eigenschaften sowie durch das bevorzugte Verbackungsverfahren unterschieden werden. KUK oder ein Drahthersteller wie Elektrisola können hier individuell beraten.

Fazit

Die Entscheidung, ob Backlackspule oder nicht, hängt von dem jeweiligen Projekt ab; bei vielen Spulen wird diese Entscheidung wahrscheinlich durch den Platzbedarf für die Fertigstellung des Bauteils sowie die erforderlichen Stückzahlen beeinflusst. Die Wahl für eine Backlackspule führt bei geringeren Mengen normalerweise zu tieferen Kosten und kürzeren Prozesszeiten:

- Durch den Wegfall mehrerer Arbeitsschritte entfallen die Kosten für Spulenkörper und Sekundärlacke oder Klebebänder.

- Durch den Wegfall mehrerer Prozessschritte entfällt die Trocknungszeit, was eine schnellere Einbindung in die Produktionslinie ermöglicht.

- Die Verwendung, Lagerung und Entsorgung bestimmter flüchtiger organischer Verbindungen (VOCs) entfällt.

Auf der anderen Seite gilt es bei höheren Stückzahlen den zusätzlichen Montageaufwand aufgrund der fliegenden Drahtenden zu berücksichtigen. Als Faustregel kann die Grössenordnung von rund 10'000 Backlack-Luftspulen genommen werden.

Die obigen Analysen sind durchschnittliche Erkenntnisse und nicht für jedes einzelne Projekt endgültig. Es ist immer am besten, die Spezifikationen und Anforderungen mit einem kundenspezifischen Spulenhersteller wie KUK Group zu besprechen. Vielleicht haben Sie ein Design oder eine spezielle Anwendung, die eine Backlackspule oder selbsttragende Spule erfordert, um entweder eine gewünschte Form zu erreichen oder einen kleinen Formfaktor zu erzielen. KUK berät Sie gerne.

Weiterführende Quellen:

Elektrisola

Furukawa