Was macht ein gelungenes Entwicklungsprojekt für die Spulenproduktion aus?

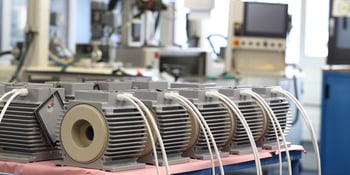

Entwickler wissen, welche Herausforderungen in der Machbarkeitsphase warten. Gerade bei kundenspezifischen induktiven Komponenten braucht es oft mehrere Versuche, bis der optimale Lösungsansatz gefunden wird. Ein Fall für das Entwicklungsteam der KUK Group, dem führenden Hersteller kundenspezifischer Spulen und Elektronik.

Um bei Entwicklungsprojekten zielgerichtet voranzukommen, braucht es einen Spulen- und Elektroniklieferanten, der versteht, worauf es ankommt: Kurze Antwortzeiten, agiles Engineering und proaktive Alternativen auf dem Tisch. Wie kann das gelingen? Etwa durch die Zuhilfenahme eines 3D-Druckers, durch den Hilfsmittel rasch und günstig erstellt werden können, sodass ohne Wartezeit eine interne Plausibilitätsprüfung möglich ist.

Schneller voran in der Elektronikentwicklung dank eigenem Werkzeug- und Anlagenbau

Entwickler wie Einkäufer wissen: Ohne Werkzeugbau keine Serienfertigung. Der hauseigene Werkzeugbau ist für die KUK-Kunden aber bereits in der Entwicklungsphase ein echter Trumpf: Durch die Unabhängigkeit von externen Werkzeugbauern gehen Projekte gerade in dieser kritischen Phase praktisch ohne Verzug weiter. «Wir greifen auf einen Bausatz zurück, den wir kundenspezifisch auf das Spulen- oder Elektronikprojekt anpassen. Das Werkzeug steht somit in kurzer Zeit zur Verfügung, ohne von externen Lieferzeiten abhängig zu sein », sagt Stefan Dörig, CTO der KUK Group. Durch die eigene Werkstatt kann KUK auch sehr flexibel Hilfswerkzeuge anfertigen, wo andere Spulenproduzenten auf ein Serienwerkzeug warten müssten.

Ebenfalls von grossem Vorteil für die Kunden ist der eigene Anlagenbau. Durch diese Inhouse-Kompetenz ist es möglich, kurzfristig einen Entwicklungsversuch auf einer eigenen Anlage zu machen.

Iterative Loops statt warten auf grossen Wurf

Abgesehen von diesen Voraussetzungen technischer Natur spricht die methodische Herangehensweise für KUK. Selbstverständlich werden die Kundenanforderungen ausreichend abgeklärt, dann wird jedoch mit einer Macher-Mentalität nach dem Prinzip ‘Probieren geht über Studieren’ fortgefahren. «Meist zeigt sich in der Praxis sehr schnell ob ein Konzept zum Erfolg führt oder eine Sackgasse ist. In jedem Fall weiss man nachher mehr», führt Dörig weiter aus.

Co-Engineering mit führendem Spulenhersteller und Elektronikhersteller KUK Group.

Dieser Ansatz ist prädestiniert für Co-Engineering, was von vielen Industriekunden sehr geschätzt wird. Kürzlich wurde KUK etwa von einem Medizintechnikhersteller für eine Machbarkeitsanalyse zugezogen. Bei einer geringen Toleranz von 0.001 mm und einem kritischen Biegeprozess wurden drei Drahtvarianten vorgegeben. KUK konnte die Muster innert Wochenfrist anfertigen. Dies ermöglichte es, dass die Bestvariante innert sehr kurzer Zeit im Co-Engineering mit dem Kunden ermittelt werden konnte. Nicht bloss auf Basis einer Zeichnung, sondern bereits gefertigter Muster. «Der Grundstein für eine erfolgreiche Serienfertigung wird in einem iterativen Entwicklungsprozess gelegt, bei dem der Kunde seine Expertise für die Anwendung und KUK das Know-how aus der Spulen- und Elektronikherstellung einbringt», so das Fazit von KUK-CTO Stefan Dörig.

Dieser Ansatz ist prädestiniert für Co-Engineering, was von vielen Industriekunden sehr geschätzt wird. Kürzlich wurde KUK etwa von einem Medizintechnikhersteller für eine Machbarkeitsanalyse zugezogen. Bei einer geringen Toleranz von 0.001 mm und einem kritischen Biegeprozess wurden drei Drahtvarianten vorgegeben. KUK konnte die Muster innert Wochenfrist anfertigen. Dies ermöglichte es, dass die Bestvariante innert sehr kurzer Zeit im Co-Engineering mit dem Kunden ermittelt werden konnte. Nicht bloss auf Basis einer Zeichnung, sondern bereits gefertigter Muster. «Der Grundstein für eine erfolgreiche Serienfertigung wird in einem iterativen Entwicklungsprozess gelegt, bei dem der Kunde seine Expertise für die Anwendung und KUK das Know-how aus der Spulen- und Elektronikherstellung einbringt», so das Fazit von KUK-CTO Stefan Dörig.